时间: 2024-02-15 21:18:49 | 作者: 产品中心

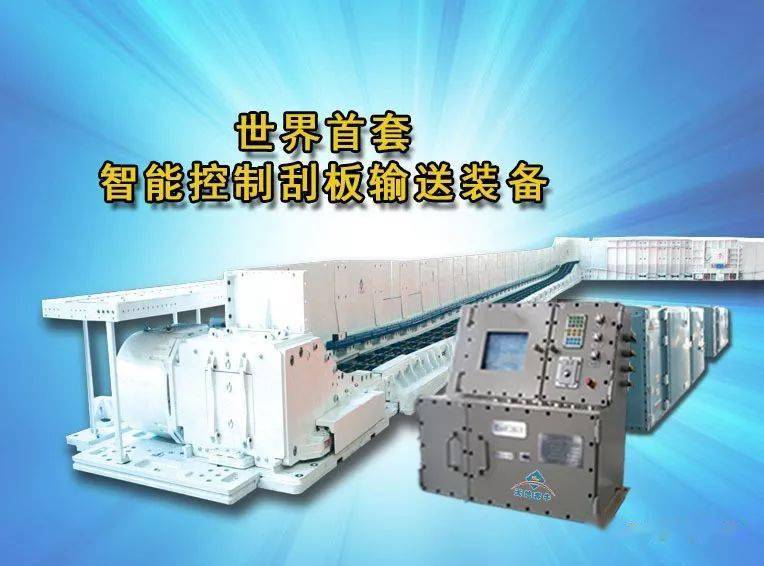

日前,世界首套智能控制刮板输送机在中国煤炭科工集团宁夏天地奔牛实业集团有限公司(以下简称天地奔牛)第二届创新表彰大会上被授予值得一提的是,该套产品曾在中央电视台《新闻联播》重点报道,引起广泛反响。

过去几年中,天地奔牛先后有十几项科学技术创新成果在宁夏回族自治区、煤炭行业荣获科学技术进步奖。

是什么推动着天地奔牛在50多年的发展中,研制出一款又一款实现用户需求、填补国内外空白的创新产品?

天地奔牛党委书记、董事长张林说:我们通过理念创新、技术创新、产品创新、服务创新,引领、推动中国煤机装备技术进步。

多年来,天地奔牛坚持问题导向、目标导向,建立健全创新体系,实施创新人才培养计划,搭建平台,夯实创新基础。

天地奔牛加大研发创新投入,在研发人才、设备、试验装置等方面同步发力,年均研发投入占比达3.5%以上,新产品销售营收占比达40%以上。

凭借国家级企业技术中心、国家地方联合工程实验室、博士后科研工作站、综采成套输送设备技术研发团队和劳模创新工作室等创新平台,天地奔牛对煤矿井下综采机械设备、采矿工程、电气工程等进行理论研究和技术开发,加强关键零部件、关键产品、转型升级领域创新攻关,加快新产品、新技术的开发储备和生产转化。

企业综合实力竞争主要体现在科技人才的竞争上。天地奔牛不断完善创新科技人才工作机制,认真做好科技人才的引进、使用和培养工作;加强员工培训,通过挂职锻炼、技术职业双通道评聘、选师认徒等多种手段,培养高层次复合型科技人才。

世界首套智能控制刮板输送机研发团队带头人、公司正高级工程师、资深主任设计师陈云,就是在企业良好的培养机制下成长起来的优秀科技人才,在组织激励和个人努力下,造就了他扎实的理论基础、丰富的生产制造经验以及对先进技术的敏锐洞察力。同时,他不断启发、引导团队成员,毫无保留的为年青技术人员传授研发成果和创新技术,带领着团队实现了一次又一次的技术革新,推动天地奔牛向科技创新型企业迈进。

2017至2018年,天地奔牛3名员工入选宁夏回族自治区青年科技人才托举工程,2名青年技术骨干前往德国访学;技术人员外出参加专业知识、技术管理等方面的培训学习活动超过500人次,天地奔牛以多方式、多平台大力培养公司科技创新领军人才。

今年,天地奔牛组织召开第二届创新表彰大会,拿出200万元表彰在科技创新领域成绩优异的9位创新人物、59项创新成果。

陈云被大会授予“创新领军人物”,他负责的“移动式上向反井钻机”等项目获得科技创新成果一等奖;他的徒弟孔进负责的项目获得五小成果及QC成果二等奖。

历时3年多的技术攻关和无数次的修改与论证,项目团队顺利完成了世界首套智能控制刮板输送机的课题研究和样机试制,首次实现了刮板输送机由机械控制向智能控制转变,有效解决了传统煤炭输送装备能耗高、效率低、可靠性差的问题,推动煤矿开采技术向智能化变革,为国家矿山绿色开采提供了有力的保障。

世界首条大型刮板输送机中部槽智能焊接生产线、首条机器人圆环链焊接加工生产线、国内高端减速器组装生产线陆续在天地奔牛发挥作用。

其中,大型刮板输送机中部槽智能焊接生产线运用了激光焊接、激光测距、位移传感、电液伺服等先进的智能控制技术,实现了大型刮板输送机中部槽组装焊接智能化、制造流程自动化、现场检测实时化和车间生产管理信息化,大幅提升了传统煤机制造业的生产技术水平,形成了具有自主知识产权的煤机装备智能化生产制造的核心技术。

2019年9月,年产2000万吨智能综采输送装备在国家能源集团神东煤炭公司上湾煤矿应用。

这是天地奔牛专门为上湾煤矿超大采高工作面生产的,也是目前煤炭井工开采最大规格、最大输送能力的一次采全高智能综采成套输送装备,在关键核心技术上具有自主知识产权,基本实现了国产化研制和本土化生产。

在产品研发过程中,神东煤炭公司除要求适应8.8米超大采高工作面配套使用外,还对零部件的规格、性能提出改进建议,以提升产品质量。研发团队对矿方需求进行研究分析,结合公司多年来的产品设计、制造工艺等多方面经验,对产品结构、性能进行优化,尽全力满足客户的真实需求。

在团队与客户共同努力下,产品使用效果良好,解决了存在问题,完全满足8.8米超大采高工作面使用要求。

自1966年至今,天地奔牛先后研制出我国首套高档普采、综采、无链牵引、交叉侧卸、整体铸焊、薄煤层、中厚偏薄煤层、前后部交叉侧卸、变频软启动等输送装备,研制出世界首套智能控制刮板输送机、7米一次采全高输送装备、1200万吨、1500万吨、2000万吨等智能综采输送装备,平均每年有上百种的新技术、新产品及派生产品投放市场。

2015年,块煤产出率低成为制约内蒙古汇能煤电集团有限公司发展的瓶颈。看着乌黑锃亮、价值较高的大块煤经过破碎传动后变成碎末相杂的末煤,汇能集团董事长郭金树与各矿区负责人心急如焚。

了解到客户的真实需求后,天地奔牛集中优秀技术人才,立即组建了筛分破碎系统创新项目攻关团队。

对于汇能集团来说,时间就是金钱。由于各矿区的块煤产出率直接决定着煤炭的销售额,多一天的等待,也就从另一方面代表着多一天损失。

为了能在最短的时间内为客户提供满意的产品,项目攻关团队夜以继日的研究分析、反复验证。

公司技术总监刘庆华以具有前瞻性的创新设计理念多次与汇能集团高层交流探讨;首席专家陈保宗下井实地勘察,与矿方设备操作人员交流,分析细节;设计师朱永年夜以继日的对产品做设计、审核、模拟验证,以保证产品设计的最佳效果。

创新设计不是凭空想象,创新产品最终要满足于客户的真实需求,因此,协同创新成为此次创新的关键。为了达成共识,刘庆华与朱永年几乎常驻汇能集团尔林兔矿,随时与矿方交流想法。

历经10个月的攻关,大块煤筛分破碎系统创新技术取得成功,并于2016年向汇能集团多个矿井推广使用近十套,使块煤率整体提升13%-15%,年利润提升近3亿元,为汇能集团创造了巨大的经济效益。